[테슬라 투자자의 날]

Tesla Investor Day 업데이트, 메리츠증권 김준성

Tesla의 Investor Day

- 신차 출시를 통한 수요의 덧셈 효과를 기대한 시장에게, Tesla는 간단한 경제학 원론식 답변을 제시.

하나의 차종 추가를 통한 수요 덧셈이 아닌, 판매될 모든 차종의 원가를 낮출 기술 고도화로 '공급 곡선의 우측 이동'을 피력

- 기술의 진전을 통한 원가 개선 + 원가 개선과 동행한 판매 가격 인하 + 판매 가격 인하에 근거한 판매량 증대 + 매출 성장과 영업 레버리지 발현이 이번 Investor Day의 주제.

상장 이후 지속해온 성장 전략의 연장선에서 기술 진전의 근거를 제시

- Elon Musk, “Demand is a function of affordability, not desire. Even small changes in the price have a big effect on demand.”

- Tom Zhu, “As long as you offer a product with value at affordable price you don’t have to worry about demand. We try everything to cut costs and pass down that value to our customers.”

- 두 경영진의 발언을 통해서도 Tesla가 Investor Day를 통해 공유하고자 했던 화두가 ‘더 빠르게, 더 좋은 자동차를, 더 낮은 비용으로 생산하는 전략’이었음을 알 수 있음

Investor Day 세부 내용

1) 신차

2030년까지 2,000만대 판매 목표 실현을 위해 약 10개 모델 판매 계획.

이번 행사에서는 현재까지 공개된 S, X, 3, Y, Cybertruck, Semi, Roadster 등 7종 외 두 개의 신 차종 출시를 공식화.

Van과 소형 승용 모델로 추정

2) 원재료 및 에너지

BEV 수요 증가와 함께 원재료 부족에 대한 우려 존재.

그러나 원재료 매장량 확인과 공급량 증가는 충분히 빠르게 진행 중.

재활용을 통한 공급 증가 또한 가능하며, BEV와 ESS 공급 확대 과정에서 원재료 부족 현상에 대한 우려는 불필요.

가장 중요한 것은 정제 기술이며, 이에 대한 역량 확장 전개 중 (2023년말 연간 50GWh 규모 Lithium 정체 설비 가동).

ESS 설치량은 2016년 이후 연평균 65% 성장해왔으며, 2023년 중 새로운 ESS 상품 2종 추가 출시하며 성장 더욱 가속화할 것.

호주에서는 Tesla Grid System 사용할 경우 월 $61의 수익 창출이 가능한 상황.

오는 여름 중 VPP 상용화된 Texas에서 월 $30의 unlimited overnight home charging 구독 서비스 개시

3) '3세대 플랫폼' (Vehicle Design) Franz von Holzhausen, Lars Morav

Design + Engineering + Manufacturing + Automation을 융합적으로 접근해 차량 개발.

Stamp → Body → Paint → Final Assembly으로 생산하는 기존의 순차적 단계 단계의 생산 방식을 탈피하여,

6개의 별도 공정을 동시에 처리한 후 융합 조립.

이를 통해 작업 공간 44% 절감, 생산 시간과 공간 30% 절감.

이 같은 공정을 도입할 3세대 생산 플랫폼은 기존 대비 생산 필요 면적 40% 이상 줄어들며, 대당 원가 50% 감소.

3세대 플랫폼은 건식 공정 기반 4680 Cell-to-Vehicle 기술과 기가 캐스팅 도입 외 생산 공정에서도 근본적 변화 적용

4) 파워트레인

가장 효과적인 파워트레인 개발과 대량 양산 위해 Tesla의 소프트웨어 역량을 동원한 in-house 시뮬레이션 기술 적용.

현재 개발 중인 새로운 파워트레인은 전력반도체 사용 75% 줄이고 고가 희토류 사용 배제해 대당 원가를 $1,000 이하로 낮추며, 단위 개수 당 생산 면적 50% 감축시켜 같은 면적에서 더 많은 양 생산 가능

5) 아키텍처(Electronic Architecture) Pete Bannon

배선 구조 효율성 향상을 통해 차량 내 문제 발생 시 더욱 빠르게 해결 가능하며,

최적 배치를 통한 와이어링하네스 중량 17kg 절감으로 경량화 실현.

자체 개발 Controller 비중 또한 Model S, 20% → Model 3, 56% → Cybertruck 85% → 3세대 플랫폼 100%로 개선.

아키텍처 전반에 대한 밸류체인 내재화로 소프트웨어 개발 효율성이 향상되며, 하드웨어 제어 역량 또한 강화.

향후 Cybertruck과 3세대 플랫폼 차량은 모두 48V로 전환되며, 아키텍처의 제어 구조 효율성 더욱 강화

6) 소프트웨어(Software) David La

사용자들이 선호하는 소프트웨어 업데이트 영역을 개별 차량들의 주행 데이터 업로드를 통해 확인하여 상품성 개선 지속.

더 많은 차량이 팔릴수록 더 빠른 소프트웨어 개발 가능.

이제 생산라인에서도 소프트웨어 업데이트 효과를 적용 중.

차량 생산 중 팩토리 모드 작동시켜, 생산 과정에서의 오류를 즉각적으로 파악

7) FSD(Full Self-Driving) Ashok Elluswamy

Occupancy Network

가속 발전 중. 누적 운행 대수의 증가와 동행하여, 데이터 확보량 기하급수적으로 늘어나고 있으며 이를 통한 주행 엣지 케이스 학습 가속.

현재 FSD Beta 사용자는 320만 마일 당 1건 충돌 사고 발생.

이는 일반 평균 미국 운전자들의 50만 마일 당 1건 충돌 사고 발생과 비교하면 매우 높은 수준.

다만 2019년 등장한 HW3.0 기반 Autopilot의 지난 3Q22 기준 626만 마일 당 1건 충돌 사고 발생보다는 미진한 수준이며, 도입 초기였던 2Q19의 324만 마일 당 1건 충돌 사고 발생과 유사.

현재 Tesla의 누적 운행대수는 2019년과 비교해 6배 증가했으며, 연말이 되면 8배 증가한 수준이 될 것.

즉, FSD Beta의 학습 속도와 안전성 빠르게 개선될 것.

Occupancy Network가 적용되고 있는 Tesla의 AI Robot Optimus가 다른 Optimus를 제작하는 과정 또한 공개

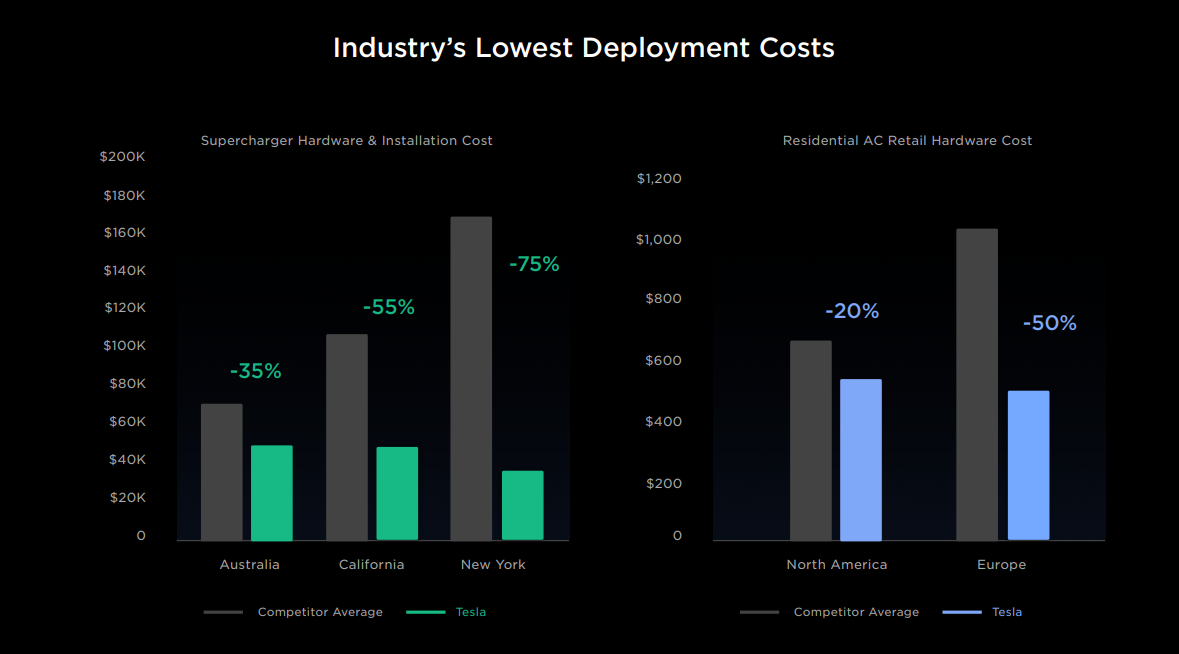

8) 충전(Charging)Rebecca Tinucci

현재 Super Charger 충전 비용은 경쟁 업체 대비 75% 저렴하며,

하드웨어 설치 비용도 경쟁 업체 대비 북미 기준 20%, 유럽 기준 50% 낮은 수준.

실시간 데이터 분석에 근거한 사용자 분배 프로그램 Trip Planner를 통해,

충전 대기 시간 또한 2019년 대비 2022년 절반으로 감축

9) 생산:

첫 백 만대 달성 소요 시간, 12년.

200만대 달성 소요 시간, 18개월.

300만대 달성 소요 시간, 11개월.

400만대 달성 소요 시간, 7개월.

각 생산 거점의 대당 생산 소요 시간 및 필요 인력 수 지속적으로 최저치 경신 중

- 원가 절감을 위한 모든 기술적 진전이 도입될 새로운 공장은 Giga Mexico이며,

3세대 생산 플랫폼 기반 차량의 대규모 생산 최대한 빠르게 시작할 계획.

Model 3는 2018년 출시 초기와 비교해 지난 2022년 대당 생산원가를 30% 감축.

3세대 플랫폼은 현재의 대당 생산원가 대비 50% 추가 감축이 실현될 것

- ‘공정 혁신 → 원가 절감 → 판매 가격 인하 → 판매량 확대 → 영업 레버리지 발생 → 투자 가속 → 공정 혁신’의 순환 성장 전략의 지속이라고 판단

댓글